Die richtige Wahl der Laser-Wellenlänge

1064 nm (IR), 532 nm (GRÜN) oder 355 nm (UV)

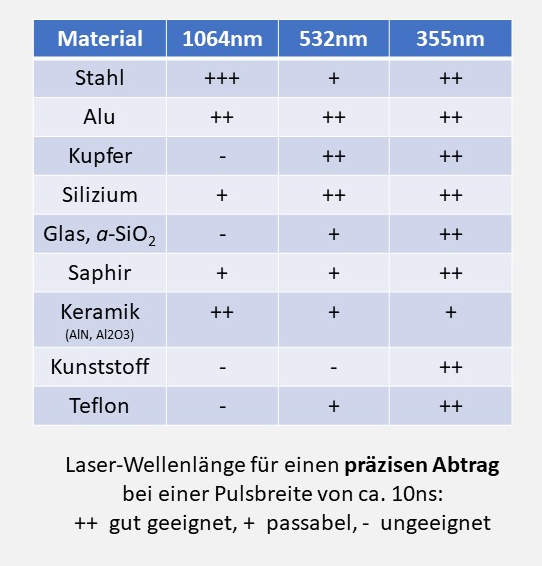

Der Einsatz von luftgekühlten, diodengepumpten und gütegeschalteten Lasersystemen von Compact Laser Solutions zur Herstellung von hochenergetischen Laserpulsen mit einer Pulsbreite < 10 ns ist die richtige Entscheidung für viele Anwendungen, die mit hoher Qualität und einer wirtschaftlichen Fertigungsgeschwindigkeit ausgeführt werden sollen. Bei der Wellenlänge kann aus drei Optionen ausgewählt werden: 1064 nm (IR), 532 nm (Grün) und 355 nm (UV). Welche davon die Richtige ist, hängt von der Anwendung und vom zu bearbeitenden Werkstück ab.

Voraussetzung für einen präzisen Abtrag ist eine möglichst geringe Eindringtiefe der Laserenergie in das Material, um so die störende Wärmeeinflusszone (WEZ) außerhalb des Bearbeitungsvolumens zu minimieren. Für die präzise Beschriftung und Strukturierung einiger Metalle, wie z.B. Kupfer oder Gold, ist die Verwendung von 532 nm (Grün) statt 1064 nm (IR) von großem Vorteil, da die WEZ bei der kürzeren Wellenlänge unterdrückt wird. Bei ausreichender Fokussierung können die grünen Nanosekunden-Laserpulse bei 532 nm sehr effizient und in kontrollierbarer Qualität sogar Gläser, Saphir und Diamant bohren und schneiden.

Einsatz von gepulstem UV-Laserlicht

Bei fast allen Werkstoffen ist die optische Eindringtiefe bei der Wellenlänge von 355 nm (UV) noch geringer als bei 532 nm oder 1064 nm. diodengepumpte UV Festkörper-Lasersysteme mit einer Pulsbreite bei <= 10 ns bieten die besten Voraussetzungen, eine hohe Bearbeitungsqualität bei möglichst geringen Betriebskosten zu garantieren:

- Die meisten relevanten Werkstoffe, z.B. Metalle, Halbleiter, Gläser, Saphir und Polymere, absorbieren gepulste UV Laserstrahlung bei 355 nm effizient.

- Die geringe Absorptionstiefe bei 355 nm reduziert signifikant die WEZ.

- Laserlicht bei 355 nm liefert zudem den Vorteil eines kleineren Fokusspots, was gerade zur Herstellung kleiner Strukturen und Schriftgrößen benötigt wird.

- Die Kombination aus kurzer Wellenlänge, gute Fokussierung und kurzer Pulsdauer liefert eine sehr gute Voraussetzung für die Ausnutzung von nicht-linearen optischen Effekten, die beispielsweise bei der Bearbeitung von transparenten Werkstoffen ausgenutzt werden kann.

Mikroabtrag und Wärmeeinflusszone

Es existieren allerdings auch Anwendungen, bei denen eine Erhitzung bzw. eine ausgedehnte WEZ gerade erwünscht ist. Bestes Beispiel hierfür ist eine laser-induzierte Karbonisierung von Kunststoffen, die zur Herstellung einer kontrastreichen Beschriftung genutzt wird. In diesem Anwendungsfall könnte der Lasereinsatz bei der Wellenlänge von 532 nm oder 1064 nm günstiger sein, um eine größere Tiefenwirkung (Wärme) im Material zu induzieren. UV Laserpulse bei 355 nm können dagegen Kunststoffe mit einer minimalen WEZ hochpräzise schneiden, ohne erkennbare Spuren einer - in diesem Fall unerwünschten - Karbonisierung zu hinterlassen. Jeder einzelne UV-Laserpuls induziert einen präzisen Mikroabtrag auf dem Material.

Die richtige Wahl der Laser Wellenlänge hängt also immer von der Anwendung und dem gewünschten Ergebnis ab. Unser Team hilft Ihnen hierzu gerne weiter!